W szybko rozwijającym się świecie transportu materiałów sypkich różne gałęzie przemysłu stają przed coraz bardziej złożonymi wyzwaniami. Od branży spożywczej przez rolnictwo, produkcję, po górnictwo, zasoby naturalne, przemysł chemiczny oraz minerały — potrzeba wydajnego i bezpiecznego transportu proszków oraz kruszyw jest coraz bardziej istotna.

Aktualne wyzwania w projektowaniu systemów przenośnikowych

Najczęściej spotykane problemy, z którymi borykają się producenci i zakłady przetwórcze, to m.in.:

- Rosnąca różnorodność materiałów: Produkcja ma do czynienia z coraz szerszą gamą materiałów, z których każdy wymaga specjalistycznego transportu z uwagi na unikalne właściwości.

- Zaostrzone przepisy: Przepisy dotyczące ochrony środowiska i bezpieczeństwa stają się coraz bardziej restrykcyjne, co wymaga bardziej zaawansowanych systemów kontroli pyłów i zamknięcia transportu.

- Wymóg większej wydajności: Zwiększa się presja na podnoszenie przepustowości przy jednoczesnym zachowaniu jakości produktu oraz minimalizowaniu zużycia energii.

- Ograniczenia przestrzeni: Wiele zakładów boryka się z ograniczeniami powierzchni, co wymusza bardziej kompaktowe i wszechstronne rozwiązania transportowe.

- Wysoki poziom higieny i szczelności układu: Szczególnie w branży spożywczej i farmaceutycznej kluczowe jest zapobieganie zanieczyszczeniu między różnymi produktami.

- Integracja z automatyką: Rosnące zapotrzebowanie na integrację systemów przenośnikowych z automatyką oraz technologiami Przemysłu 4.0, takimi jak czujniki, robotyka i platformy Internetu Rzeczy (IoT).

- Presja na zrównoważony rozwój: Firmy poszukują bardziej energooszczędnych i ekologicznych rozwiązań transportowych, aby zmniejszyć ślad węglowy.

- Wymóg elastyczności: Szybko zmieniające się rynki wymagają systemów zdolnych do obsługi różnych materiałów lub łatwego czyszczenia między partiami.

- Zapotrzebowanie na śledzenie i monitorowanie: W wielu branżach konieczne jest doskonalenie systemów śledzenia materiałów w procesie transportu.

- Optymalizacja konserwacji: Dążenie do systemów wymagających rzadszej konserwacji, z opcjami diagnostyki predykcyjnej, aby zminimalizować przestoje.

- Transport materiałów wrażliwych: Niektóre branże, takie jak przemysł minerałów do baterii, zajmują się materiałami szczególnie wrażliwymi lub reaktywnymi, które wymagają delikatniejszych metod obsługi, aby zachować ich integralność i zwiększyć wydajność.

Te wyzwania podkreślają potrzebę projektowania niestandardowych systemów przenośnikowych, które mogą jednocześnie sprostać wielorakim, złożonym wymaganiom.

Znaczenie niestandardowych systemów przenośnikowych

Transport proszków, kruszyw i innych materiałów wymaga unikalnych rozwiązań, które standardowe systemy nie są w stanie zapewnić. Zwiększająca się różnorodność materiałów, każdy z własnymi charakterystykami — od właściwości przepływu po wielkość cząsteczek — stawia systemy transportu materiałów sypkich pod dużym obciążeniem. Dodatkowo każda branża musi poruszać się w coraz bardziej złożonej sieci przepisów i wytycznych dotyczących bezpieczeństwa, nie rezygnując przy tym z wydajności operacyjnej i zrównoważonego rozwoju.

Niestandardowe systemy przenośnikowe oferują dostosowane do indywidualnych potrzeb podejście do tych wyzwań. Dzięki projektowaniu systemów specjalnie dopasowanych do transportowanych materiałów i środowiska operacyjnego firmy mogą osiągnąć idealną równowagę pomiędzy wydajnością, bezpieczeństwem a zgodnością z przepisami. Tego typu rozwiązania mogą również uwzględniać ograniczenia przestrzenne i potrzeby elastyczności, umożliwiając systemom:

- Obsługę wielu materiałów za pomocą jednej maszyny.

- Zmniejszenie ogólnego zapotrzebowania na przestrzeń dzięki opcjom mobilnym.

- Oferowanie różnych opcji czyszczenia, co skraca przestoje między partiami.

- Szybkie rekonfigurowanie lub przystosowanie do zmieniających się wymagań rynkowych.

Kluczowe aspekty w projektowaniu systemu przenośnikowego

Jeśli zdecydujesz się na projektowanie niestandardowego systemu przenośnikowego, musisz wziąć pod uwagę kilka kluczowych czynników:

- Właściwości materiału i charakterystyka przepływu: Zrozumienie, jak materiał zachowuje się podczas transportu, jest kluczowe dla zaprojektowania efektywnego systemu, zwłaszcza w kontekście rosnącej różnorodności materiałów.

- Czynniki środowiskowe i kontrola pyłów: Wiele materiałów, zwłaszcza drobne proszki i materiały niebezpieczne, wymaga starannego zarządzania pyłem w celu utrzymania bezpiecznego środowiska pracy, zapobiegania stratom produktu oraz spełnienia zaostrzonych wymogów prawnych.

- Przepisy bezpieczeństwa i wytyczne branżowe: Zgodność z ewoluującymi standardami jest niezbędna i może wpływać na zdolność do operowania w branżach takich jak górnictwo i surowce. Zaawansowane systemy kontroli pyłu i zamknięcia są szczególnie ważne przy wyborze przenośnika do transportu proszków.

- Skalowalność i adaptacyjność: Dobrze zaprojektowany system powinien być w stanie dostosować się do przyszłych zmian w wolumenie produkcji lub rodzaju materiałów, co pozwala na elastyczność w dynamicznie zmieniających się rynkach. Może to obejmować zwiększenie pojemności lub rozmiaru przenośników, dodawanie kolejnych przenośników lub rozbudowę systemu.

- Integracja z automatyką: System powinien być zaprojektowany z myślą o integracji z automatyką, co pozwoli na bezproblemowe włączenie go do szerszych ram Przemysłu 4.0.

Niestandardowe systemy przenośnikowe vs instalacje stałe

W transporcie materiałów sypkich firmy często stają przed wyborem między niestandardowymi rozwiązaniami a tradycyjnymi instalacjami stałymi. Oba podejścia mają swoje zalety, ale niestandardowe rozwiązania okazują się korzystniejsze w wielu sytuacjach.

Porównanie inwestycji kapitałowych i zwrotu z inwestycji

Rozwiązania niestandardowe zazwyczaj wymagają mniejszych nakładów kapitałowych w porównaniu do instalacji stałych. Choć koszt jednostkowy może być wyższy, całkowita inwestycja jest często znacznie mniejsza, co pozwala na szybszy zwrot z inwestycji, szczególnie w firmach, które muszą reagować na zmieniające się wymagania rynku.

Zalety elastyczności i mobilności

Jedną z kluczowych zalet rozwiązań niestandardowych jest ich elastyczność. W przeciwieństwie do instalacji stałych przenośniki mobilne mogą być łatwo przemieszczane, co umożliwia rozładowanie zatorów na hali produkcyjnej lub dostosowanie się do zmieniających się potrzeb biznesowych.

Skrócenie czasu zatwierdzeń i pokonywanie barier prawnych

Niestandardowe rozwiązania często napotykają mniej barier prawnych w porównaniu do instalacji stałych. Może to znacząco skrócić czas od pomysłu do wdrożenia operacyjnego. Podczas gdy instalacje stałe mogą wymagać lat uzyskiwania zgód i zezwoleń, elastyczne rozwiązania można szybko zrealizować i uruchomić.

Podstawy projektowania

Kluczowe aspekty projektowania niestandardowych systemów przenośnikowych obejmują:

- Analiza potrzeb: Właściwe zrozumienie wymagań operacyjnych, takich jak rodzaj transportowanego materiału, objętość, odległość i potrzeby dotyczące bezpieczeństwa.

- Wybór odpowiedniego systemu: Wybór najlepszego systemu transportowego, który spełni te wymagania, uwzględniając różnorodność dostępnych opcji — przenośników ślimakowych, taśmowych, powietrznych czy innych.

- Badanie opłacalności: Ocena kosztów całkowitych projektu, w tym wymagań dotyczących konserwacji i długoterminowego wsparcia, w celu maksymalizacji zwrotu z inwestycji.

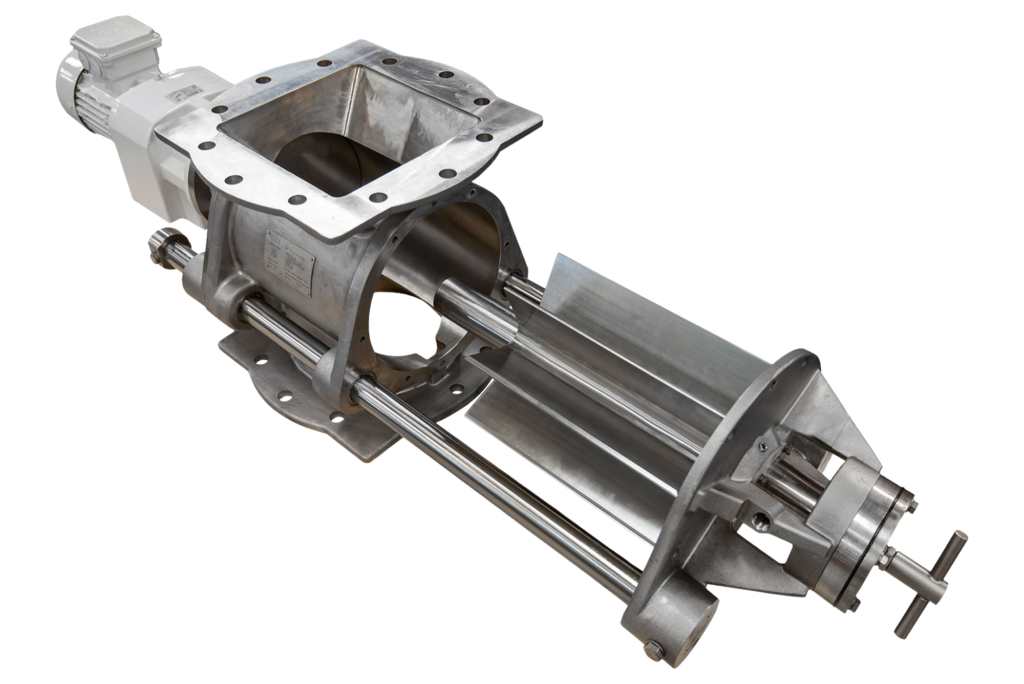

Przykład w praktyce: Przenośniki Floveyor

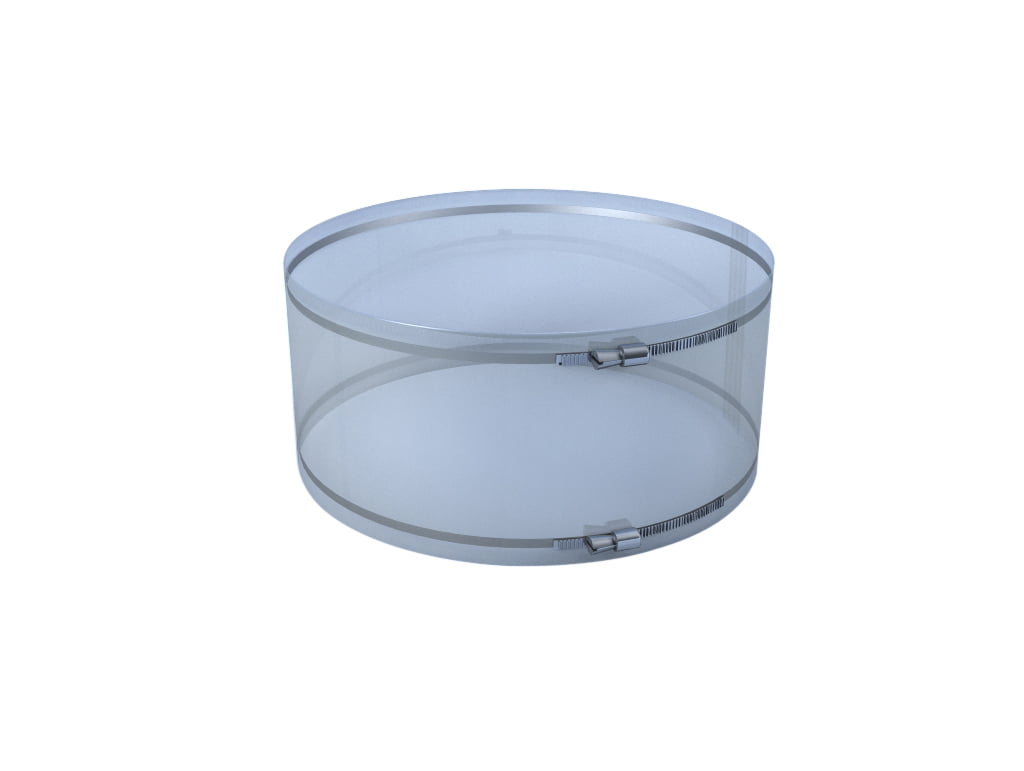

Przenośniki Floveyor to idealny przykład zastosowania niestandardowych rozwiązań w praktyce. Ich konstrukcja pozwala na łatwe przemieszczanie w zależności od potrzeb produkcyjnych. Floveyor skutecznie transportuje różnorodne materiały, od proszków po kruszywa, z zachowaniem wysokiej efektywności i bezpieczeństwa.

Kluczowe cechy przenośników Floveyor

- Wielofunkcyjność: Floveyor obsługuje wiele materiałów, co zwiększa jego wszechstronność.

- Mobilność: Konstrukcja umożliwia elastyczne dostosowanie się do różnych procesów produkcyjnych.

- Efektywność: Systemy te zapewniają szybki transport z zachowaniem wysokiej jakości produktów.

- Bezpieczeństwo: Zastosowanie technologii kontrolnych zapewnia zgodność z przepisami i minimalizuje ryzyko zanieczyszczeń.

- Niskie zużycie energii: Przenośniki Floveyor są zaprojektowane tak, aby minimalizować zużycie energii, co jest kluczowe w kontekście rosnącej presji na zrównoważony rozwój.

Podsumowanie

Podsumowując, projektowanie niestandardowych systemów przenośnikowych, takich jak przenośniki Floveyor, stanowi odpowiedź na wyzwania współczesnego transportu materiałów sypkich. Firmy, które zdecydują się na wdrożenie takich rozwiązań, mogą zyskać nie tylko efektywność operacyjną, ale również zwiększyć swoją konkurencyjność na rynku. W obliczu coraz bardziej złożonych wymagań branżowych i rosnącej różnorodności materiałów, niestandardowe systemy przenośnikowe stają się kluczem do przyszłości transportu.

Źródło: https://www.floveyor.com/custom-conveyor-system-design/