Załadunek materiałów sypkich, takich jak: przyprawy, sól, cukier, kawa, kakao, mąka, skrobia, premiksy, zboża, mleko w proszku, herbata, żywność dla niemowląt, makarony, substancje mineralne i wiele innych jest kluczowym etapem w łańcuchu załadunku masowych kontenerów zbiorczych do przewozu luzem (DPPL/IBC), worków masowych (FIBC) i cystern. Jest to proces który wymaga precyzji, wydajności i optymalizacji. Dlatego też istnieje szereg wyzwań, które utrudniają to zadanie.

Wyzwania w procesie załadunku kontenerów

W dzisiejszym dynamicznym świecie biznesu, konkurencja stawia przed firmami wyzwania, które wymagają nieustannej poprawy i doskonalenia procesów. Optymalizacja procesów obsługi materiałów sypkich w zakresie transportu i załadunku odgrywa kluczową rolę w wydajności operacyjnej i konkurencyjności. W tym kontekście wybór odpowiedniego sprzętu do transportu i załadunku materiałów sypkich jest niezwykle istotny.

Nieefektywne zarządzanie przestrzenią i czasem

Jednym z najczęstszych problemów napotykanych podczas przeładunku materiałów sypkich jest nieefektywne wykorzystanie przestrzeni i czasu. Prowadzi to nie tylko do nadmiernego czasu oczekiwania na załadunek, ale także do marnotrawstwa zasobów, co z kolei prowadzi do dodatkowych kosztów i wydłużenia czasu trwania całego procesu.

Koszty i straty związane z nieoptymalnym załadunkiem

Nie optymalny załadunek materiałów sypkich może prowadzić do szeregu problemów, które mają istotny wpływ na różne aspekty procesu logistycznego.

- Nieefektywny załadunek może znacząco wydłużyć czas transportu materiału. Dłuższy czas transportu oznacza zwiększone koszty operacyjne oraz opóźnienia w dostawach, co może negatywnie wpłynąć na satysfakcję klienta.

- Utrata jakości produktu podczas załadunku stanowi poważny problem dla firm z różnych branż. Proces ten może mieć negatywny wpływ na jakość i integralność materiałów, co ostatecznie może prowadzić do utraty zaufania klientów i uszczerbku na reputacji firmy. Otwarte systemy transportu produktów mogą powodować poważne problemy z kontrolą jakości produktów. Gdy produkty znajdują się na otwartej platformie lub w niezabezpieczonym przenośniku, są one narażone na znaczne zmiany środowiskowe podczas załadunku i transportu.

- Wahania temperatury i narażenie na wilgoć mogą być szczególnie szkodliwe dla niektórych rodzajów produktów. Przykładowo, produkty spożywcze mogą ulec zepsuciu lub stracić swoje właściwości z powodu niekontrolowanych warunków temperaturowych, ostatecznie obniżając ich jakość i bezpieczeństwo konsumpcji. Produkty medyczne mogą stracić swoją skuteczność lub nawet stać się niebezpieczne w użyciu.

Takie zmiany środowiskowe nie tylko zwiększają ryzyko utraty jakości produktu, ale mogą również powodować poważne problemy dla firm w zakresie anulowania produktów, utraty zysków i pogorszenia reputacji marki. Dlatego ważne jest, aby stosować odpowiednie metody transportu, które będą chronić produkty przed wpływami zewnętrznymi i utrzymywać niezbędne warunki środowiskowe w całym procesie dostawy.

Kluczowe strategie optymalizacji załadunku materiałów sypkich

Zarządzanie procesami firmy wymaga kompleksowego podejścia, uwzględniającego nie tylko podstawowe operacje, ale także procesy pomocnicze. Optymalizacja załadunku materiałów sypkich ma kluczowe znaczenie dla skrócenia cyklu realizacji zamówień, poprawy obsługi klienta oraz redukcji kosztów logistycznych. Wydajny i szybki załadunek odgrywa kluczową rolę w zapewnieniu ciągłości produkcji i optymalizacji procesów logistycznych. Dlatego firmy poszukują rozwiązań, które umożliwią im skrócenie czasu załadunku i zwiększenie efektywności operacyjnej.

Doskonalenie procedur załadunku

Doskonałe procedury załadunku, odpowiednie planowanie przestrzeni oraz wykorzystanie wyspecjalizowanego sprzętu są kluczowe dla minimalizacji strat i zwiększenia efektywności. Zapewnienie, że operacje załadunku są przeprowadzane zgodnie z najwyższymi standardami bezpieczeństwa i efektywności, ma istotny wpływ na wydajność całej operacji. Regularne szkolenia dla personelu, nadzór nad procesem załadunku oraz stosowanie sprawdzonych procedur mogą znacząco zwiększyć efektywność i zmniejszyć ryzyko wystąpienia problemów.

Planowanie i organizacja przestrzeni załadunkowej

Skuteczne planowanie i organizacja przestrzeni załadunkowej to kluczowy element efektywnego i sprawnego funkcjonowania procesu logistycznego. Dla firm działających w branży przemysłowej, które poszukują kompletnych rozwiązań „pod klucz”, gwarantujących bezproblemową integrację łańcucha przesyłu materiału, istnieje kilka kluczowych czynników do uwzględnienia.

Wykorzystanie specjalistycznego sprzętu

Jednym z głównych aspektów jest zautomatyzowane sterowanie wysokością przenośnika. Dzięki temu rozwiązaniu możliwe jest precyzyjne dostosowanie wysokości przenośnika do konkretnych potrzeb i warunków załadunku. Automatyzacja tego procesu eliminuje ryzyko błędów ludzkich oraz zapewnia spójność i skuteczność działania.

Kolejnym istotnym elementem jest automatyczne sterowanie pracą przenośnika i sygnalizacja poziomu napełnienia. Dzięki temu, system może samodzielnie monitorować i kontrolować pracę przenośnika, reagując na zmiany w poziomie napełnienia oraz optymalizując proces załadunku w czasie rzeczywistym. Sygnalizacja poziomu napełnienia umożliwia szybką reakcję operatora w przypadku ewentualnych problemów lub potrzeby interwencji.

Kluczową korzyścią kompletnych rozwiązań „pod klucz” jest ich zdolność do zapewnienia spójności i integracji między różnymi elementami łańcucha przesyłu materiału. Dzięki temu, firmy mogą osiągnąć wyższy poziom efektywności, redukując czas i koszty związane z procesem załadunku, oraz zwiększyć konkurencyjność na rynku.

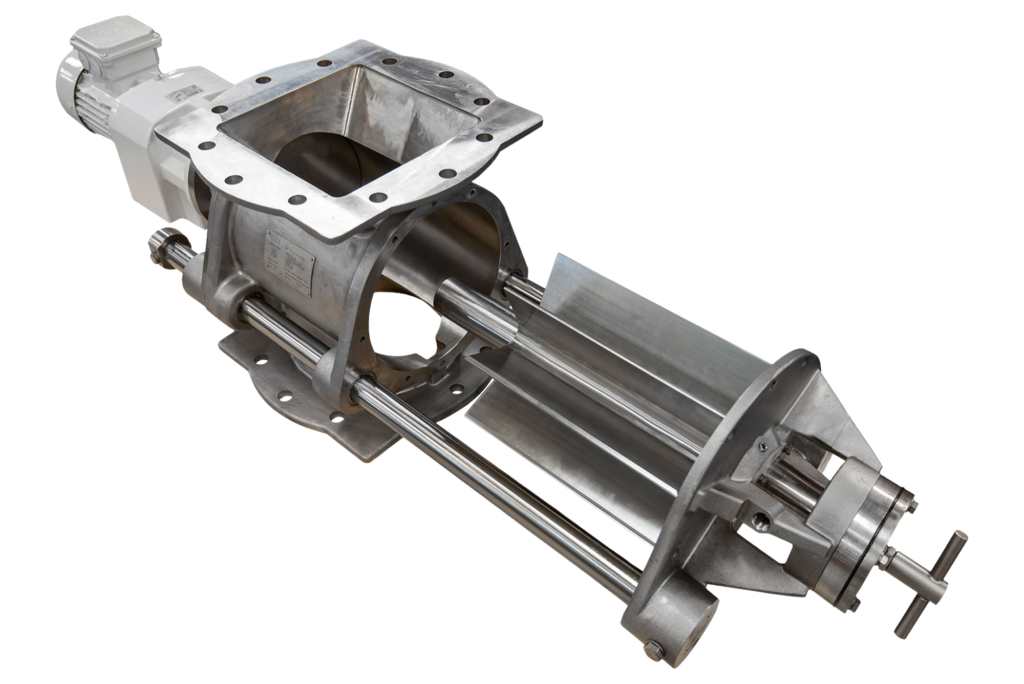

Zalety wykorzystania przenośnika Floveyor

Przenośnik Floveyor to innowacyjne rozwiązanie, które rewolucjonizuje proces załadunku materiałów sypkich. Dzięki swojej zaawansowanej konstrukcji i precyzyjnemu działaniu, przenośnik oferuje szereg korzyści:

Bezpieczeństwo: Dzięki prostej obsłudze i z automatyzowanym rozwiązaniom, przenośnik Floveyor znacznie obniża ryzyko wypadków związanych z manipulacją materiałami sypkimi.

Zamknięty system nie ma negatywnego wpływu na operatora podczas transportu chemikaliów.

- Efektywność: Przenośnik zapewnia szybkie i bezproblemowe przenoszenie materiałów, co przekłada się na zwiększoną wydajność całego procesu załadunku.

- Mniejsze straty materiału: Dzięki precyzyjnemu działaniu i minimalizacji tarcia, przenośnik redukuje straty materiału podczas operacji załadunku, co przekłada się na oszczędności dla przedsiębiorstwa.

- Uniwersalność: Przenośnik Floveyor może być dostosowany do różnych rodzajów materiałów sypkich, co czyni go wszechstronnym narzędziem w procesie załadunku.

Ile kosztuje przenośnik do cystern?

Koszt przenośnika do cystern może być zróżnicowany i zależy od wielu czynników.

Czynniki wpływające na cenę

1. Charakterystyki materiału:

- Rodzaj materiału (proszek, granulki itp.).

- Wielkość cząstek.

- Gęstość nasypowa.

- Temperatura i wilgotność materiału.

- Tendencja do oklejania i zawieszania się.

- Właściwości chemiczne (korozyjność, wybuchowość itp.).

2. Wymagania i ograniczenia procesu:

- Metody podawania materiału.

- Materiały konstrukcyjne i części.

- Wymagana wydajność.

- Zastosowanie dodatkowych urządzeń i komponentów do kontroli transportu.

3. Dodatkowe parametry i opcje:

- Zastosowanie dopasowanych opcji czyszczenia układu.

- System aspiracji.

Efektywność kosztowa przenośników polega na ich zdolności do szybkiego zwrotu wysokiej inwestycji początkowej dzięki niskim kosztom. Kluczowym aspektem jest rozmiar i długość takiego przenośnika! Biorąc pod uwagę wiele czynników, trudno jest ustalić stałą cenę stacji napełniania worków i zbiorników. Jednak cena modelu modelowego może wynosić około 100 000 Zł, podczas gdy najbardziej zaawansowane modele mogą kosztować ponad 300 000 Zł.

Należy zauważyć, że pomimo znacznej inwestycji początkowej, koszty ekonomiczne pozostają niskie, zapewniając długoterminowe korzyści finansowe dla firmy.

Podsumowanie

Proces załadunku materiałów sypkich to nie tylko kluczowy etap w łańcuchu dostaw, ale także wyzwanie, które wymaga precyzji, wydajności i optymalizacji. Nieefektywne zarządzanie przestrzenią i czasem, oraz koszty i straty związane z nieoptymalnym załadunkiem mogą znacznie wpłynąć na operacyjną wydajność firm. Dlatego kluczowe jest doskonalenie procedur załadunku, planowanie przestrzeni załadunkowej oraz wykorzystanie specjalistycznego sprzętu, takiego jak przenośnik aero-mechaniczny Floveyor.

Przenośnik Floveyor oferuje szereg zalet, w tym bezpieczeństwo, efektywność, minimalizację strat materiału i uniwersalność, co czyni go atrakcyjnym rozwiązaniem dla firm dążących do optymalizacji procesu załadunku materiałów sypkich. Jednak, koszt przenośnika do cystern może się różnić w zależności od wielu czynników. Aby uzyskać dokładną cenę przenośnika do cystern, warto skontaktować się ze specjalistami w celu uwzględnienia indywidualnych potrzeb i warunków firmy.

Warto również wziąć pod uwagę długoterminowe korzyści płynące z inwestycji w przenośnik, takie jak zwiększona produktywność, obniżone koszty operacyjne, zwiększone bezpieczeństwo i wydajność procesu załadunku.

Ostatecznie, inwestycja w odpowiedni przenośnik do cystern może przyczynić się do konkurencyjności firmy na rynku, co przekłada się na oszczędności czasu i kosztów, oraz poprawę satysfakcji klienta.